Kéo dài tuổi thọ vòng bi bằng cách nào?

Tất cả các vòng bi cuối cùng đều sẽ hỏng. Mặc dù các biện pháp bôi trơn không hiệu quả có thể được coi là yếu tố góp phần lớn nhất vào các hỏng hóc như vậy, nhưng nguyên nhân gốc rễ hiếm khi được điều tra do nhu cầu luân chuyển sản xuất và bảo trì. Các nhóm bảo trì và lập kế hoạch có thể xây dựng các chiến lược xử lý hỏng hóc sớm hiệu quả thông qua việc hiểu rõ vòng đời vòng bi và các lỗi tích hợp cũng như ứng dụng liên quan.

Kéo dài tuổi thọ vòng bi bằng cách nào?

Kéo dài tuổi thọ vòng bi bằng cách tổng hợp các phương pháp: Xác định đúng loại vòng bi cho ứng dụng cụ thể, tính toán độ dày màng dầu bảo vệ, lựa chọn độ nhớt dầu gốc của mỡ bôi trơn phù hợp và cuối cùng là lựa chọn gói phụ gia phù hợp.

Xem thêm: Tuổi thọ của vòng bi sử dụng mỡ bôi trơn

Xác định đúng loại vòng bi cho ứng dụng cụ thể

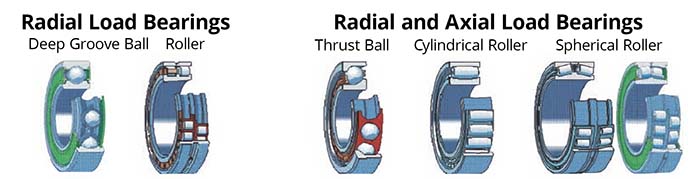

Vòng bi thành phần có thể được phân loại theo chức năng mà chúng được thiết kế để cung cấp. Giả sử trục của trục song song với mặt đất, một số vòng bi cung cấp hỗ trợ cho trục chỉ với tải hướng tâm (hướng lên và hướng xuống), trong khi những vòng bi khác cung cấp hỗ trợ cho cả tải hướng tâm và hướng trục (hướng ngang sang ngang). Hình 2 là các loại và hình dạng của năm loại vòng bi thông dụng:

Vòng bi lăn và vòng bi rãnh sâu có các bộ phận được định hình để chịu tải chủ yếu theo một hướng vuông góc với trục của trục.

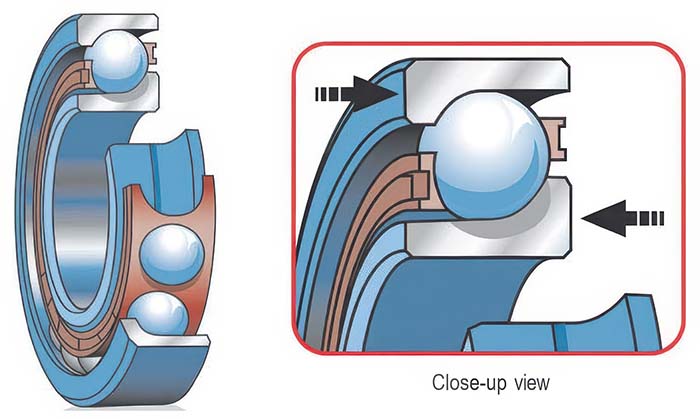

So sánh hình dạng của vòng trong và vòng ngoài (vòng bi) của ổ bi rãnh sâu với ổ bi chặn, người ta có thể thấy từ sự khác biệt về độ cong của vùng tiếp xúc vòng quanh bi (phần tử) rằng ổ bi chặn có khả năng chịu lực dọc lớn hơn ổ bi rãnh sâu.

Hình 3 cho thấy hướng của lực liên quan đến hình dạng của vòng trong ổ trục đẩy hướng tâm. Tất cả các ổ trục đều được nhà thiết kế thiết kế để phù hợp với một loại (hướng) và lượng lực đẩy nhất định.

OEM chịu trách nhiệm lắp ổvòng bi vào máy theo đúng hướng. Trong một số trường hợp, nhà thiết kế máy có thể chọn chỉ định hai ổ bi đẩy với hướng đẩy tương ứng của chúng quay ngược nhau để hỗ trợ trục có tải di chuyển qua lại.

Nhà chế tạo máy có thể lựa chọn vòng bi được thiết kế để chịu lực theo cả hai hướng cho các máy hoạt động với lực định hướng đáng kể dọc theo một hoặc nhiều trục.

Việc tăng diện tích bề mặt của phần tử sẽ làm tăng khả năng chịu tải của phần tử.

Vòng bi lăn hình trụ và hình cầu được thiết kế để hỗ trợ trục bằng cả lực hướng tâm và lực hướng trục (hướng). Một lần nữa, khi so sánh sự khác biệt về hình dạng của các thành phần và vòng bi, người ta có thể thấy hình dạng của thành phần phù hợp với hình dạng của vòng bi như thế nào, thích ứng với lực đẩy từ một hoặc cả hai hướng.

Người ta cũng có thể quan sát thấy sự khác biệt lớn về diện tích bề mặt tiếp xúc giữa các vòng bi và các thành phần của ổ bi rãnh sâu và ổ bi đẩy và ổ bi lăn. Diện tích bề mặt thành phần tăng làm tăng khả năng chịu tải cho ổ bi thành phần.

Màng dầu bảo vệ và kéo dài tuổi thọ vòng bi như thế nào?

Loại màng dầu do các thành phần cơ học tạo ra trong tương tác động được quyết định bởi loại tương tác bề mặt mà các thành phần đó trải qua.

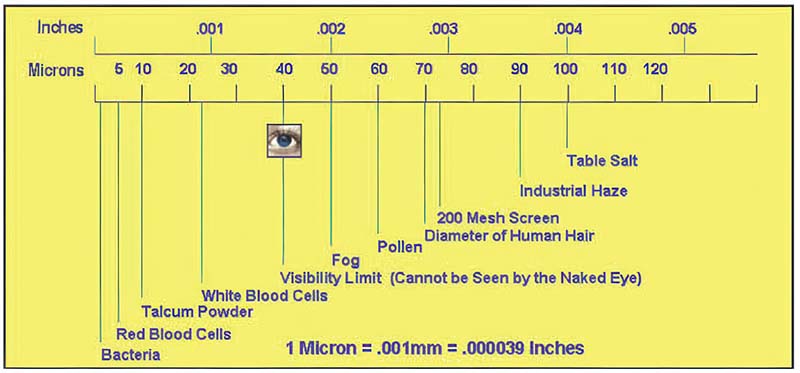

Vòng bi phần tử thể hiện đặc điểm tiếp xúc lăn và được đặc trưng là hình thành và hoạt động trong điều kiện màng EHD. Màng EHD cực kỳ mỏng, dày từ một nửa đến một rưỡi micron. Để hiểu rõ hơn, có 25,4 micron trong 1/1.000 inch.

Hình 4 cung cấp một loạt các mục thường được nhận dạng được phân loại theo kích thước micron tương ứng của chúng. Kích thước của độ dày màng dầu đại diện cho màng EHD ngang bằng với kích thước của micron.

Mặc dù lớp màng EHD mỏng, một công ty dầu nhớt uy tín vẫn thể hiện độ bền đáng kể khi chất bôi trơn được duy trì ở trạng thái tốt, sạch và khô.

Độ dày động của màng EHD bị ảnh hưởng bởi nhiều thông số thiết kế, bao gồm:

- Độ cứng của vật liệu vòng bi.

- Độ dẻo của vật liệu.

- Tải động.

- Nhiệt độ động.

- Diện tích bề mặt tiếp xúc.

- Phản ứng độ nhớt áp suất chất bôi trơn (hệ số độ nhớt áp suất).

- Độ nhớt ban đầu của dầu.

- Các thông số khác.

Lớp màng dầu được hình thành đúng cách sẽ cho thấy độ bền đáng kể khi chất bôi trơn được duy trì ở trạng thái sạch, khô và bền.

Trong quá trình lựa chọn, kỹ sư độ tin cậy rất quan tâm đến việc đảm bảo chất bôi trơn được chọn đáp ứng giới hạn vận hành tối thiểu được chấp nhận để đạt được điều kiện màng EHD. Kỹ sư độ tin cậy có thể thực hiện điều này bằng cách tuân theo một số nguyên tắc chính và thiết lập độ nhớt vận hành được chấp nhận.

Cách chọn độ nhớt tối ưu cho vòng bi thành phần

Đặc điểm quan trọng nhất cần thiết lập là độ nhớt của mỡ bôi trơn ở nhiệt độ vận hành. Độ nhớt thay đổi theo nhiệt độ và áp suất. Khi nhiệt độ tăng, độ nhớt giảm và độ nhớt tăng khi áp suất tăng. Các yếu tố này phụ thuộc lẫn nhau.

Đặc tính quan trọng nhất cần xác định là độ nhớt của mỡ bôi trơn ở nhiệt độ vận hành.

Mối quan hệ giữa độ nhớt áp suất phụ thuộc vào loại nguyên liệu thô được sử dụng để sản xuất mỡ bôi trơn. Đối với bất kỳ lựa chọn chất bôi trơn nào, kỹ sư độ tin cậy không thể thay đổi đặc tính này, vì vậy chúng ta sẽ tập trung vào việc lựa chọn độ dày dầu chính xác bất kể loại mỡ bôi trơn nào.

Những câu hỏi chính để lựa chọn loại mỡ bôi trơn phù hợp cho một thương hiệu và loại sản phẩm nhất định là:

- Độ nhớt của chất bôi trơn sẽ là bao nhiêu ở nhiệt độ vận hành máy bình thường?

- Độ nhớt cho phép, tối thiểu và tối ưu cho một vòng bi nhất định bất kể nhiệt độ vận hành là bao nhiêu?

Câu hỏi đầu tiên yêu cầu biết về trạng thái hoạt động của máy. Tốc độ máy, tải, nhiệt độ quy trình, độ nhớt của dầu và điều kiện ma sát tại khu vực tiếp xúc của bộ phận ảnh hưởng đến nhiệt độ. Nếu máy đã hoạt động, thì câu trả lời có thể thấy rõ từ việc quan sát và đo lường máy. Nếu không, kỹ sư độ tin cậy phải tham khảo ý kiến của OEM và nhân viên sản xuất và thu thập đủ thông tin để đưa ra câu trả lời an toàn.

Giả sử nhiệt độ đã biết; chúng ta sẽ sử dụng con số 154°F (70°C). Chúng ta cũng sẽ giả sử tốc độ trục là 2.000 vòng/phút và vòng bi đã được chọn đúng cho ứng dụng.

Có thể đưa ra con số chính xác nếu biết mọi chi tiết gia tăng (tốc độ, tải trọng, lực, thành phần và độ bền vật liệu, phản ứng VP, …). Vì hầu hết các trường hợp của nhà máy chỉ cung cấp ước tính về các chi tiết này, nên bài viết này cung cấp một mô hình mà nhân viên nhà máy có thể làm theo để trả lời các câu hỏi một cách phù hợp mà không cần bộ chi tiết chính xác đầy đủ và chương trình thiết kế hỗ trợ máy tính.

- Bước 1:

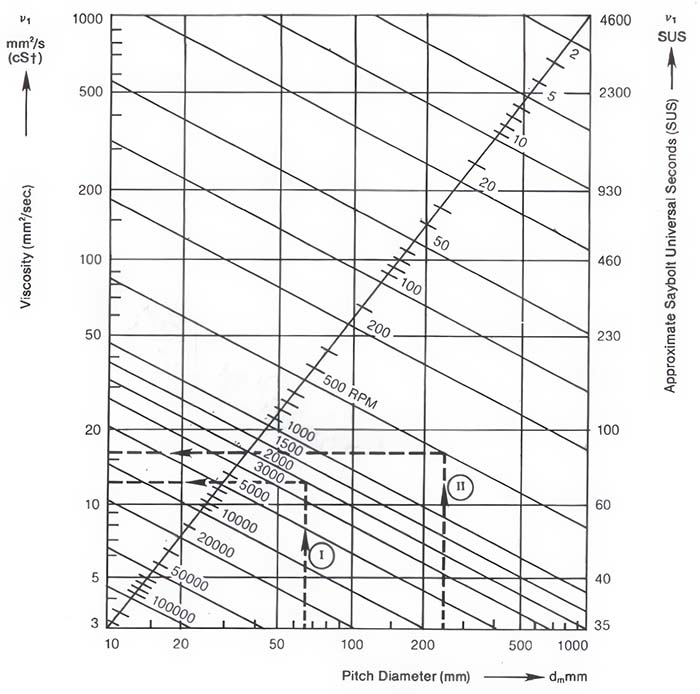

Tìm biểu đồ tham chiếu lựa chọn độ nhớt cho ổ trục thành phần.Hầu hết các nhà sản xuất vòng bi đều cung cấp các bảng và biểu đồ phù hợp trong sách hướng dẫn tham khảo về bôi trơn của họ. Hình 5 là biểu đồ lựa chọn độ nhớt (Được cung cấp bởi FAG Bearings):

- Bước 2:

Sử dụng công thức sau để ước tính đường kính bước ổ trục, d111, trong đó:

D m = (OD + ID)/2.

OD = Đường kính ngoài của vòng bi.

ID = Đường kính trong của vòng bi.

Giả sử bạn muốn bôi trơn các ổ trục trong động cơ có kích thước khung 254 chứa các ổ trục có đường kính lỗ (ID) là 45 mm và đường kính ngoài (OD) là 85 mm, đường kính bước là 65 mm, hãy xác định giá trị này trên trục x của biểu đồ (phía dưới của biểu đồ) và vẽ một đường thẳng đứng từ điểm này đến phía trên của biểu đồ.

Dòng này được tham chiếu trên biểu đồ là mục I.

- Bước 3:

Xác định tốc độ quay của trục (ghi chú ở trên là 2.000 vòng/phút). Xác định đường chéo được ghi nhãn với giá trị này trên biểu đồ.

- Bước 4:

Sử dụng biểu đồ tương tự như biểu đồ trong Hình 5, xác định giao điểm của đường kính bước và đường tốc độ trục.

- Bước 5:

Vẽ một đường thẳng từ điểm giao nhau này sang phía bên trái của biểu đồ, theo trục y, để đọc độ nhớt tối thiểu cho phép tính bằng centistoke (mm2/giây).

Thực hiện theo các hướng dẫn này, các điểm này trùng nhau trên trục y ở khoảng 12 centistoke. Giá trị này biểu thị độ nhớt hoạt động tối thiểu dự kiến của nhà sản xuất ổ trục hoặc độ dày dầu cần thiết ở nhiệt độ hoạt động bình thường của máy. Nên cố gắng cung cấp độ nhớt hoạt động mục tiêu gấp ba đến bốn lần giá trị này.

Người thực hành vẫn phải xác định tùy chọn điểm nào có thể mang lại kết quả này.

- Bước 6:

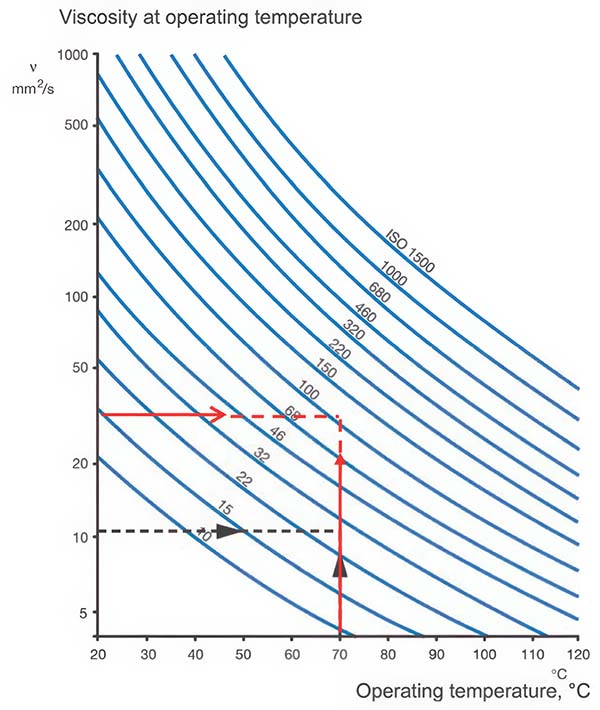

Xác định độ nhớt ban đầu chính xác (luôn đo ở 40°C), như đã lưu ý ở trên. Sau khi quan sát các bước sau, người thực hành có thể sử dụng Hình 6 để xác định điểm bắt đầu độ nhớt (giá trị độ nhớt ở 40°C)2.

- Bước 6 (a): Xác định độ nhớt mục tiêu (gấp ba lần độ nhớt yêu cầu = 12 cSt * 3 = 36 cSt). Xác định giá trị độ nhớt này trên trục y. Vẽ một đường thẳng song song với trục x (từ trái sang phải) từ điểm này.

- Bước 6 (b): Xác định nhiệt độ vận hành của máy trên trục x. Từ điểm này, vẽ một đường thẳng song song với trục y (từ dưới lên trên).

- Bước 6(c) Lưu ý nơi hai đường giao nhau. Nếu giá trị không nằm trong thông số kỹ thuật mã ISO thông thường, hãy chọn cấp độ độ nhớt đại diện cho loại cao nhất tiếp theo. Biểu đồ này biểu thị dầu khoáng parafin có chỉ số độ nhớt khoảng 100.

Các mũi tên màu đen trong Hình 56 biểu thị các thông số độ nhớt vận hành tối thiểu được khuyến nghị và các đường màu đỏ cung cấp các thông số để đáp ứng độ nhớt vận hành được ưa thích. Một chất bôi trơn có cấp độ nhớt trên ISO 100 và dưới ISO 150 sẽ phù hợp.

Vì đây là động cơ điện có khung nhỏ và gần như luôn được bôi trơn bằng mỡ nên bạn nên tìm loại mỡ có độ nhớt ở mức 100 centistokes hoặc cao hơn một chút.

Lựa chọn phụ gia phù hợp cho mỡ bôi trơn vòng bi

Độ nhớt tối thiểu cho phép ước tính cho các điều kiện dự kiến sẽ duy trì lớp dầu ‘béo’ (EHD) trong ổ trục thành phần. Các điều kiện EHD cung cấp sự tách biệt hoàn toàn của các bề mặt giao diện, nhưng sự tách biệt chỉ từ 0,5 đến 1,5 micron đối với ổ trục loại bi và loại con lăn.

Trong phạm vi này (giới hạn tối thiểu cho phép một lần), các nhà sản xuất đề xuất sử dụng dầu khoáng và mỡ chống gỉ và oxy hóa (R&O) có chứa các loại dầu tăng cường này.

Một số nhà sản xuất ổ trục và cơ quan có thẩm quyền đề xuất rằng nên kết hợp các chất phụ gia chống mài mòn (AW) và chống co giật (EP) để bảo vệ bề mặt 3 nếu tỷ lệ màng giảm xuống dưới mức tối thiểu cho phép.

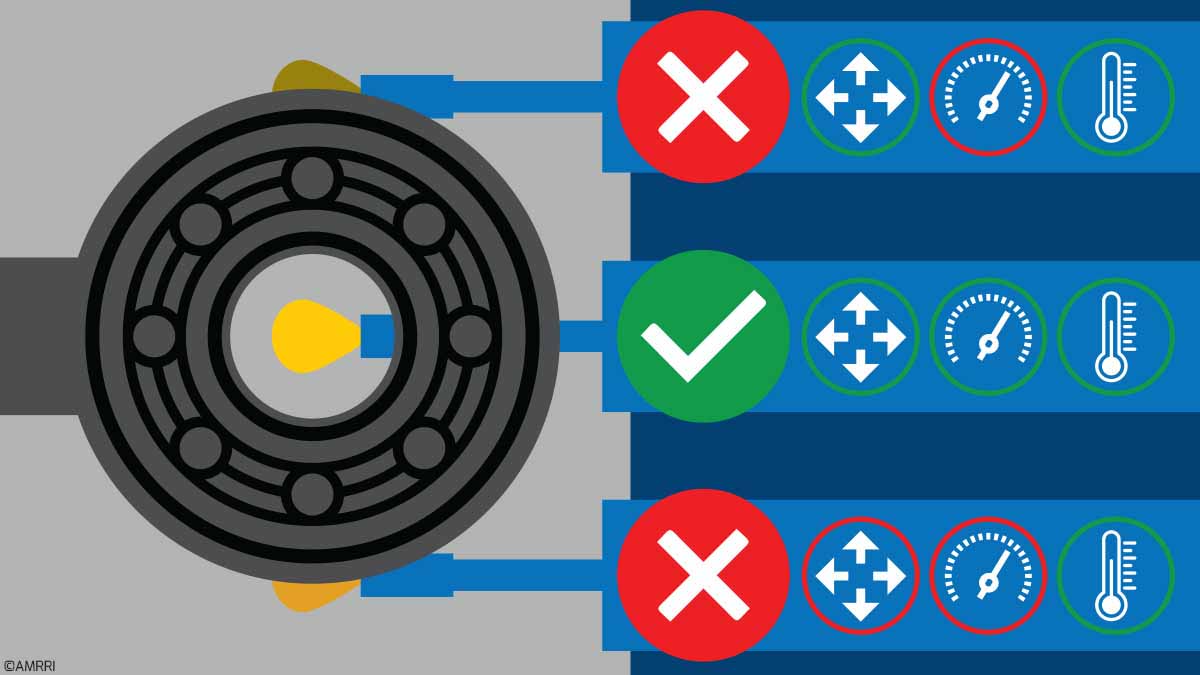

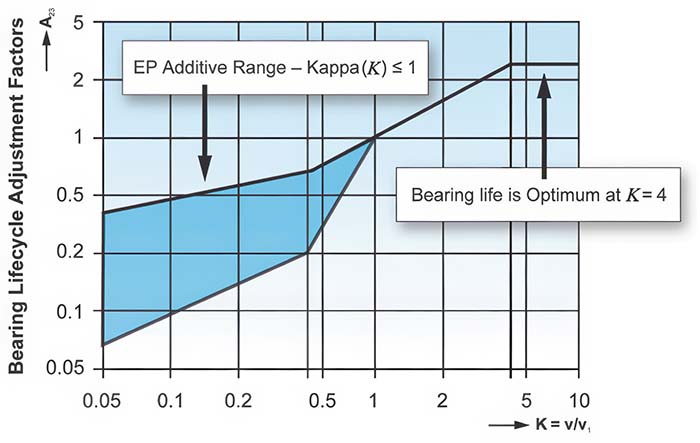

Có thể ước tính xem một vòng bi nhất định trong một tập hợp các điều kiện nhất định có cần dầu hoặc mỡ tăng cường EP hay không thông qua tỷ lệ độ dày màng K hoặc hệ số Kappa. Đây là tỷ lệ giữa độ nhớt đề xuất (ở nhiệt độ vận hành) chia cho độ nhớt tối thiểu theo yêu cầu của nhà sản xuất ổ trục (ở nhiệt độ vận hành).

Tỷ lệ 3 là tối ưu, do đó, giá trị gấp ba lần mức tối thiểu cho phép được khuyến nghị trong Bước 6(a). Hình 7 cho thấy phạm vi tỷ lệ độ nhớt mà phụ gia EP được khuyến nghị cao.

Việc lựa chọn độ nhớt của dầu phù hợp có thể ảnh hưởng đáng kể đến tuổi thọ của ổ trục và độ tin cậy tổng thể của máy.

Mỡ bôi trơn đa dụng (GP) của nhà sản xuất thường có độ nhớt từ 100 cSt đến 220 cSt, mặc dù hầu hết các ứng dụng chứa thành phần đều có yêu cầu tối thiểu trong khoảng từ 12 đến 22 cSt.

Đối với các ổ trục chuyển động rất chậm và chịu tải nặng, nên chọn các loại dầu và mỡ có độ nhớt cao hơn và kết hợp các tác nhân tạo màng rắn để tăng cường khả năng bảo vệ chống lại tải trọng va đập và mất trạng thái EHD. Hãy nhớ rằng độ đặc của dầu và mỡ đặc hơn có xu hướng khuấy, sinh nhiệt và tiêu thụ năng lượng, đặc biệt là trong các ứng dụng tốc độ trung bình đến cao.

Vòng bi phần tử được sản xuất với nhiều kích thước và cấu hình khác nhau. Vòng bi bi có diện tích tiếp xúc thấp hơn vòng bi đẩy, nhưng vòng bi có diện tích tiếp xúc cao hơn có thể chịu được tải trọng lớn hơn. Vòng bi phần tử có giới hạn độ nhớt tối thiểu cho phép có thể xác định được.

Một kỹ sư độ tin cậy có thể sử dụng một cách tiếp cận tương đối đơn giản để xác minh rằng độ nhớt chính xác đã được chọn. Độ nhớt phải được tối ưu hóa ở mức ít nhất gấp ba lần mức tối thiểu cho phép. Các ổ trục hoạt động với độ nhớt dưới giới hạn tối thiểu được khuyến nghị phải kết hợp các chất phụ gia chống mài mòn và chống kẹt (AW/EP).

Kết luận

Qua bài viết trên chúng ta đã hiểu được các cách kéo dài tuổi thọ của vòng bi sử dụng mỡ bôi trơn. Căn cứ vào kết quả tính toán chúng ta có thể có các phương án mua sắm, sử dụng, bảo trì, sửa chữa cũng như lựa chọn loại mỡ bôi trơn phù hợp để sử dụng vòng bi được lâu nhất.