Quy trình sản xuất mỡ bôi trơn diễn ra như thế nào?

Quy trình sản xuất quan trọng không kém gì công thức trong việc cung cấp các tính chất và hiệu suất mong muốn cho mỡ bôi trơn. Mỡ bôi trơn thường chứa khoảng 80%-95% dầu gốc, 2%-20% chất làm đặc và 0%-15% phụ gia. Tuy nhiên, một số loại mỡ có chứa tới 98% dầu gốc và một số loại khác chứa hơn 20% chất làm đặc. Bạn tưởng rằng chỉ cần pha trộn các thành phần này lại với nhau là sẽ có thành phẩm mỡ bôi trơn sao? Thực tế, sản xuất mỡ bôi trơn khó hơn bạn nghĩ rất nhiều. Cùng tìm hiểu quy trình để sản xuất mỡ bôi trơn qua bài viết dưới đây:

Các loại chất làm đặc

Theo thống kê, tính đến năm 2015, hơn 90% mỡ bôi trơn trên thế giới sử dụng xà phòng kim loại (metallic soaps) làm chất làm đặc, và con số này tương đối ổn định qua từng năm. Mỡ xà phòng đơn giản (simple soap grease) dựa trên gốc lithium, canxi hoặc hỗn hợp lithium và canxi hoặc natri (hoặc ít phổ biến hơn là bari hoặc nhôm). Mỡ phức hợp sử dụng xà phòng dựa trên lithium, canxi, natri, bari hoặc nhôm. Các chất làm đặc ít phổ biến hơn được làm từ polyurea, bentonite, silica hoặc polyme có thể được sử dụng trong các ứng dụng cụ thể như sản xuất thực phẩm, môi trường nhiệt độ rất thấp hoặc rất cao.

Chất làm đặc Polyurea, Canxi sulfonat và chất làm đặc phức hợp phần lớn đã thay thế chất làm đặc bentonite cho các ứng dụng nhiệt độ cao.

Xà phòng đơn giản (Simple Soaps)

Xà phòng đơn giản thường được làm từ một axit béo hoặc este béo đơn lẻ. Chúng tương đối dễ sản xuất, nhưng điểm nhỏ giọt của mỡ tạo thành quá thấp để sử dụng ở nhiệt độ cao. Xà phòng đơn giản như lithium 12-hydroxystearate là một hợp chất hoá học, nên nó không thay đổi cho dù là ai sản xuất đi chăng nữa. Bất kỳ sự khác biệt nào về hiệu suất của mỡ dựa trên các loại xà phòng này đều phát sinh từ quá trình sản xuất (có thể ảnh hưởng đến tính chất vật liệu của mỡ) và các chất phụ gia khác nhau mà nhà sản xuất sử dụng.

Xà phòng phức hợp (Complex Soaps)

Xà phòng phức hợp sử dụng một hoặc nhiều chất béo, cộng với một diacid chuỗi ngắn (C7–C10) hoạt động như một tác nhân tạo phức. Việc lựa chọn tác nhân tạo phức có thể tạo ra các đặc tính khác nhau rộng rãi trong xà phòng phức hợp. Sản xuất các loại xà phòng này mất nhiều thời gian hơn một chút và đòi hỏi nhiệt độ cao hơn, nhưng mỡ làm từ xà phòng phức hợp có thể được sử dụng cho các ứng dụng nhiệt độ cao.

Đất sét (Bentonite)

Đất sét là một sản phẩm khoáng chất tự nhiên bao gồm các lớp nhôm silicat mỏng xếp chồng lên nhau như một bộ bài. Chất làm đặc đất sét được tạo ra bằng cách xử lý hóa học trước tiên để làm cho nó ưa dầu, sau đó thêm một vật liệu hoạt hóa phân cực để làm trương nở các lớp và trải chúng ra, cho phép các phân tử dầu chiếm các khoảng trống ở giữa. Do đó, việc tạo ra mỡ gốc đất sét liên quan đến việc phân tán các hạt đất sét vào dầu gốc hơn là tạo thành chất làm đặc bằng phản ứng hóa học. Đất sét bentonit hoặc hectorit có thể được tạo thành chất làm đặc cấp thực phẩm được chứng nhận Halal và Kosher.

Polyurea

Cho phản ứng diisocyanate hữu cơ với một amin hữu cơ tạo thành polyurea, một loại chất làm đặc giúp mỡ bôi trơn lâu hơn ở nhiệt độ cao. Polyurea không chứa các nguyên tố kim loại — chỉ có carbon, hydro, nitơ và oxy — vì vậy mỡ tạo thành ổn định và chống oxy hóa tốt hơn so với mỡ xà phòng kim loại. Mặc dù các thành phần ban đầu là chất độc và hoạt động mạnh về mặt hóa học, nhưng sản phẩm cuối polyurea đủ ổn định và lành tính để sử dụng trong mỡ bôi trơn cấp thực phẩm.

Quá trình tạo thành chất làm đặc xà phòng

Xà phòng được tạo ra bằng cách cho các hóa chất kiềm phản ứng với các axit hoặc este hữu cơ chuỗi dài (C16–C22) có nguồn gốc động vật, thực vật hoặc tổng hợp (ví dụ: chất béo trung tính). Phản ứng này được gọi là xà phòng hóa. Xà phòng lithium (lithium soap) hoặc lithium phức hợp (lithium complex) được sử dụng làm chất làm đặc trong khoảng 75% mỡ bôi trơn trên toàn thế giới. Trong một phản ứng điển hình, lithium hydroxide monohydrat và axit 12-hydroxystearic tạo thành lithium 12-hydroxystearate và nước.

Xà phòng hoá cũng là phản ứng hóa học để tạo ra xà phòng natri được sử dụng cho xà phòng tắm và các sản phẩm chăm sóc da.

Nước trong hỗn hợp phản ứng đến từ nhiều nguồn và nó phải được loại bỏ bằng cách khử nước trước khi mỡ chuyển sang giai đoạn hoàn thiện. Kiềm thường được thêm vào hỗn hợp dưới dạng dung dịch nước, dung dịch một phần hoặc bùn. Lithium hydroxide xuất hiện tự nhiên ở dạng monohydrat của nó, giải phóng nước khi lithium phản ứng với axit béo. Bản thân phản ứng xà phòng hóa cũng tạo ra nước như một sản phẩm phản ứng.

Quy trình sản xuất mỡ bôi trơn

Có nhiều cách để sản xuất mỡ bôi trơn khác nhau, mỗi cách thực hiện đều có một quy trình, ưu điểm và nhược điểm riêng biệt.

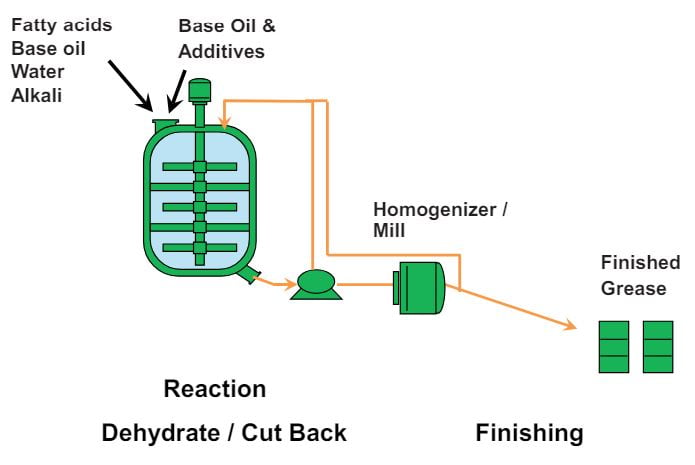

Quy trình nồi hở (Open Kettle Processes)

Sản xuất mỡ bôi trơn bằng nồi hở có lẽ là cách đơn giản nhất, mặc dù không phải là hiệu quả nhất. Nồi thường có nắp phẳng không kín với bên trong nồi và hoạt động trong áp suất môi trường. Tất cả các bước – xà phòng hóa, khử nước và hoàn thiện – thường diễn ra trong cùng một nồi (Xem hình ảnh sơ đồ quy trình). Axit béo, dầu gốc, hydroxit kim loại kiềm và nước được nạp vào nồi qua cửa nạp ở phía trên. Mỡ được trộn một phần và được rút ra qua một cửa ở đáy nồi và một máy bơm tuần hoàn nó trở lại cửa nạp. Khi tất cả các thành phần đã có trong hỗn hợp mỡ, máy bơm sẽ gửi mỡ qua máy nghiền, đồng nhất mỡ và phân tán chất làm đặc xà phòng khắp hỗn hợp. Sau đó, mỡ có thể quay trở lại nồi hoặc được bơm đến nơi lưu trữ sản phẩm.

Vì mỡ rất nhớt và là chất cách nhiệt tốt nên nó không lưu thông bằng đối lưu; nó đòi hỏi sự khuấy trộn cơ học mạnh mẽ để trộn nó. Bên trong nồi, các cánh khuấy làm nhiệm vụ trộn hỗn hợp, và các dụng cụ cạo giúp cải thiện sự truyền nhiệt ở thành nồi. Các cánh trộn được gắn dọc theo chiều dài của một trục trung tâm và chúng được nghiêng 45 độ theo các hướng khác nhau để có tác dụng trộn tốt hơn.

Bản thân nồi có một lớp vỏ nhiệt mà qua đó hơi nước hoặc dầu gia nhiệt và làm mát được tuần hoàn để kiểm soát nhiệt độ bên trong bình chứa. Nồi mỡ cao hơn chiều rộng của chúng, do đó nhiệt từ vỏ nhiệt dễ dàng được truyền đến lõi của bình chứa. Sau khi quá trình xà phòng hóa hoàn tất, mỡ được khử nước để chuẩn bị cho các bước hoàn thiện. Dầu gốc và chất phụ gia bổ sung được trộn vào để tạo ra độ đặc và tính năng hoạt động mong muốn. Mỡ được khử khí để loại bỏ bọt khí và nó đi qua bộ lọc, loại bỏ các chất gây ô nhiễm và các hạt lớn trước khi được bơm vào thùng chứa bao bì hoặc gửi đến bể chứa.

Vì quá trình xà phòng hóa diễn ra lâu hơn dưới áp suất môi trường nên quy trình nồi hở không hiệu quả bằng các quy trình sản xuất khác. Ngoài ra, vì mọi bước của quy trình đều diễn ra bên trong cùng một nồi nên nồi phải được làm sạch giữa mỗi mẻ để ngăn chất phụ gia từ mẻ thành phẩm làm nhiễm bẩn các bước phản ứng ban đầu của mẻ tiếp theo. Có thể thực hiện xà phòng hóa trong một nồi và thực hiện các bước hoàn thiện trong một hoặc nhiều nồi khác. Trong trường hợp này, một số chuyển giao giữa các mẻ xà phòng không gây ra vấn đề.

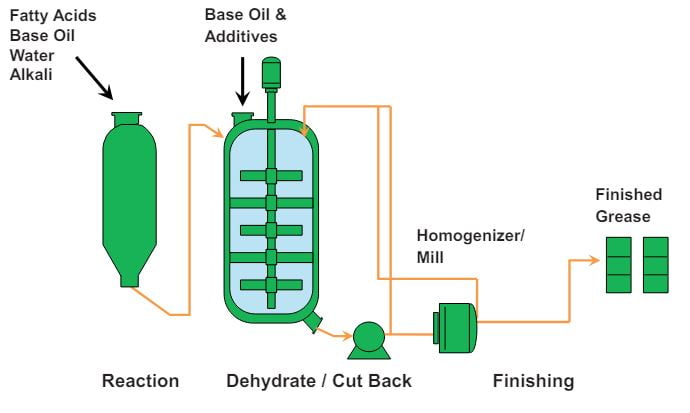

Quy trình nồi áp suất (Pressure Kettle Operations)

Quy trình nồi áp suất tận dụng phản ứng xà phòng hóa nhanh hơn xảy ra ở áp suất cao. Nắp nồi áp suất là các mái vòm kín, được thiết kế để chứa áp suất cao được tạo ra bởi hơi nước tỏa ra trong quá trình phản ứng. Nồi áp suất thường chỉ được sử dụng cho phản ứng xà phòng hóa, sau đó mỡ được bơm đến nồi hở để hoàn thành mẻ.

Mỡ Polyurea hầu như luôn yêu cầu quy trình hai nồi sử dụng bình phản ứng kín và một nồi hoàn thiện riêng biệt để pha loãng, thêm phụ gia và trộn đều. Các nguyên liệu ban đầu là amin và isocyanate rất mạnh và độc hại, chúng phải được xử lý cẩn thận. Một số nhà máy sản xuất mỡ mỡ polyurea trong một nhà xưởng riêng biệt với các quy trình chặt chẽ hơn, để họ có thể thiết lập hệ thống thông gió thích hợp và các biện pháp phòng ngừa khác cần thiết cho hoạt động an toàn. Tuy nhiên, một khi sản phẩm polyurea được tạo ra, nó rất ổn định và lành tính. Trên thực tế, mỡ polyurea có thể được sử dụng trong các ứng dụng thực phẩm.

Lò phản ứng Contactor® (Contactor®/Kettle Operations)

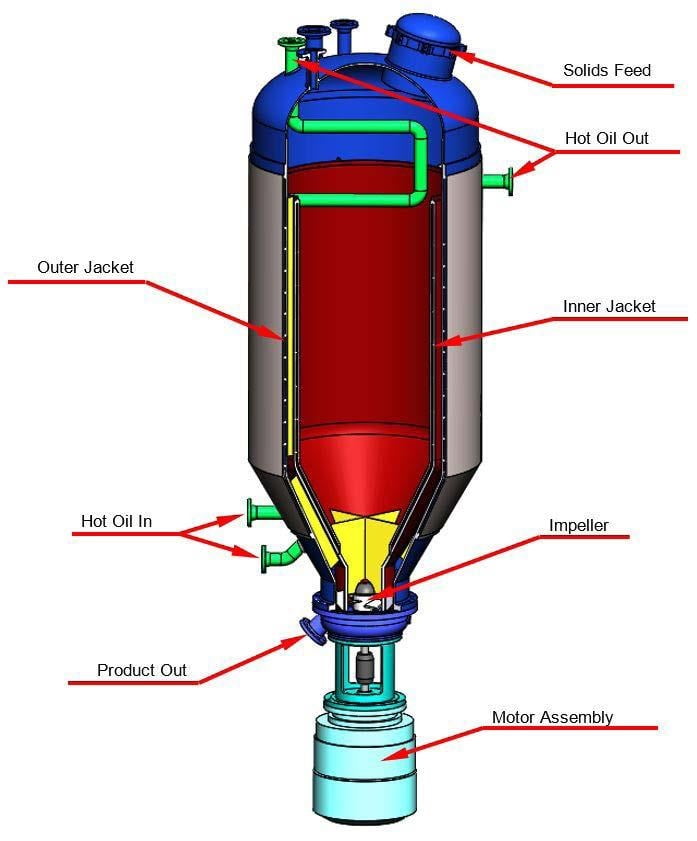

Lò phản ứng Contactor® được thiết kế đặc biệt cho quá trình xà phòng hóa, và nó có thể tạo ra tới bốn mẻ chất làm đặc xà phòng trong một ca làm việc 8 giờ. Loại lò phản ứng này thường được sử dụng để sản xuất mỡ xà phòng lithium, nhưng nó cũng được sử dụng cho sản xuất mỡ với các loại xà phòng gốc kim loại, xà phòng phức hợp hoặc polyurea. Vì đây là lò phản ứng kín nên cần ít nước hơn cho quá trình.

Lò phản ứng Contactor® có đáy thuôn nhọn với cánh quạt tốc độ cao kéo hỗn hợp phản ứng xuống từ tâm của lò, len qua khoảng trống hẹp giữa các lớp vỏ bên trong và bên ngoài sau đó quay trở lại tâm. Lò Contactor được nạp một phần dầu gốc, một lượng nhỏ nước, axit béo và kiềm. Hơi nước từ phản ứng xà phòng hóa tạo áp suất cho lò. Sau khi phản ứng hoàn tất, sản phẩm được chuyển đến nồi hoàn thiện, tại đây phần dầu gốc còn lại và các chất phụ gia được đưa vào.

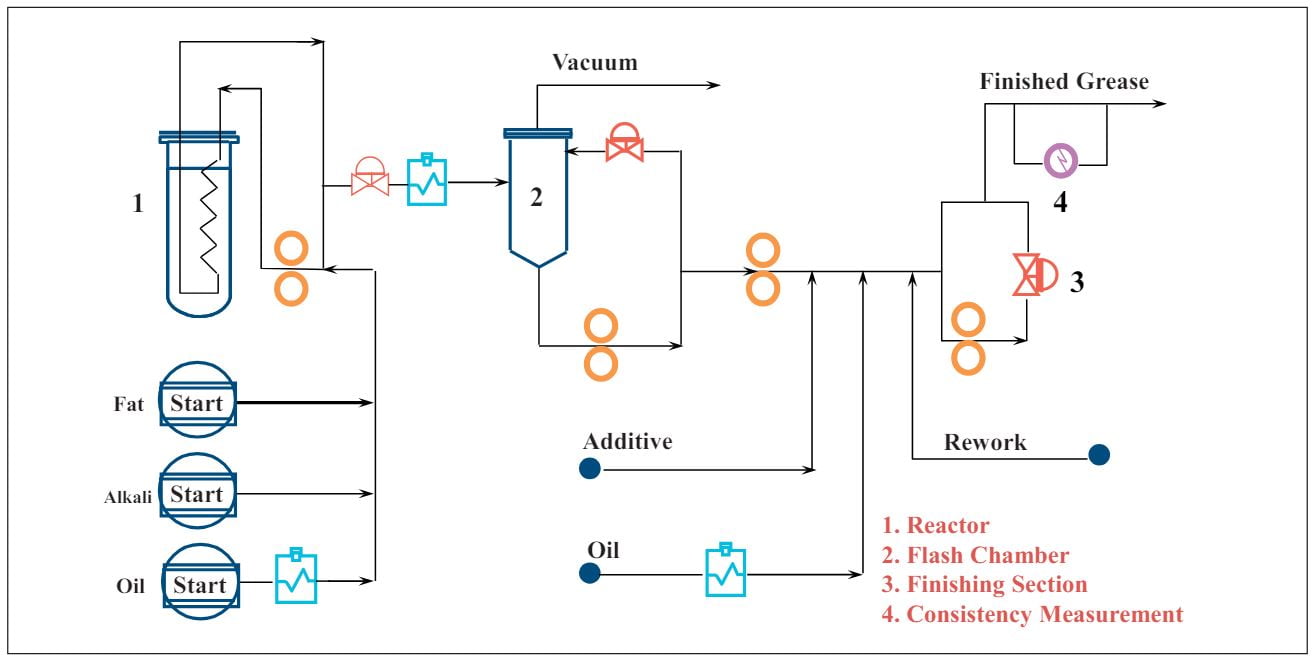

Quy trình liên tục (Continuous Processes)

Quy trình liên tục mang lại một số lợi thế nhất định so với quy trình sản xuất theo từng mẻ. Ở quy trình này, thiết bị được sử dụng để sản xuất mỡ có thể nhỏ hơn đối với cùng một sản lượng sản phẩm hoặc có sản lượng lớn hơn. Quy trình liên tục cung cấp khả năng kiểm soát tốt hơn các biến số vận hành, dẫn đến sản phẩm đồng nhất hơn. Quy trình liên tục phù hợp với nhiều loại mỡ xà phòng đơn giản và xà phòng phức hợp, từ cấp NLGI 000 đến cấp 3.

Các đơn vị mỡ liên tục (CGUs) được pha chế tại xưởng và gắn trên đế trượt, vì vậy chúng có thể được đưa đến địa điểm nhà máy bằng xe tải hoặc tàu biển. Các hoạt động của CGUs yêu cầu ít nhân lực hơn so với quy trình theo từng mẻ— cụ thể là ít hơn một nhân viên toàn thời gian cho mỗi ca làm việc – và CGUs có kích thước thương mại có thể sản xuất từ 3.000 đến 7.000 lbs mỡ mỗi giờ.

Quá trình bắt đầu khi axit béo lỏng hoặc este được làm nóng, dung dịch kiềm hoặc bùn và dầu được bơm vào lò phản ứng dòng chảy cắm (Plug flow reactor model). Các nguyên liệu ban đầu lưu thông ở áp suất và nhiệt độ cao do đó phản ứng được hoàn thành rất nhanh chóng. Sau đó, sản phẩm chuyển đến buồng flash, trong đó nhiệt độ cao và môi trường chân không một phần làm mất nước mỡ. Sau đó, các chất phụ gia và dầu gốc bổ sung được bơm vào dòng chất làm đặc xà phòng. Cuối cùng hỗn hợp chuyển đến phần hoàn thiện, tại đây mỡ thành phẩm được sản xuất. Sau khi mỡ đạt được độ đặc mong muốn, nó được bơm đến nơi lưu trữ sản phẩm. Các sản phẩm lỗi được chuyển tới bể tái chế và dần dần đưa vật liệu này trở lại qua quy trình để giảm tổn thất sản phẩm và chi phí xử lý.

Quá trình biến thiên mỡ bôi trơn

Sản xuất mỡ bôi trơn được ví là một nghệ thuật, nhưng việc sử dụng các biện pháp kiểm soát quy trình có thể làm cho kết quả trở nên dễ đoán hơn. Kiểm soát tốt hơn các vật liệu ban đầu và các điều kiện phản ứng và xử lý làm tăng tính nhất quán giữa các mẻ.

Yếu tố quan trọng nhất trong quy trình sản xuất mỡ là thay đổi nhiệt độ theo thời gian. Đối với quy trình nồi hở xà phòng lithium điển hình, các chất phản ứng được nạp vào nồi tại khoảng 38 độ C (100 độ F). Nhiệt độ được tăng lên khoảng 82 độ C (180 độ F) cho phản ứng xà phòng hóa. Nhiệt độ này đủ nóng để thúc đẩy phản ứng và đảm bảo các thành phần trộn lẫn đúng cách nhưng không quá nóng để nước bốc hơi khỏi hỗn hợp. Điều này rất quan trọng vì quá trình xà phòng hóa diễn ra ở bề mặt tiếp giáp giữa thành phần kỵ nước (axit béo và dầu gốc) và thành phần ưa nước (kiềm và nước).

Khi phản ứng xà phòng hóa hoàn tất, nhiệt độ của nồi được nâng lên để đun sôi nước. Nhiệt độ duy trì ở khoảng 100 độ C (212 độ F) cho đến khi nước gần như sôi hết, sau đó nhanh chóng tăng lên khoảng 204 độ C (400 độ F). Tại thời điểm này, vật liệu trong nồi hoàn toàn lỏng. Nhiệt độ được giữ ở đây trong khoảng 15-20 phút và sau đó hỗn hợp được làm nguội nhanh. Dầu làm mát được chạy qua vỏ nhiệt và dầu gốc làm mát được thêm vào hỗn hợp xà phòng. Tốc độ bổ sung dầu gốc nên được kiểm soát để tạo ra tốc độ làm mát theo quy định. Ở giai đoạn này, tốc độ làm mát rất quan trọng vì ma trận sợi xà phòng giữ dầu gốc đang bắt đầu hình thành và phát triển. Khi nhiệt độ giảm xuống khoảng 149 độ C (300 độ F), việc làm mát nhanh được tiếp tục. Ở giai đoạn này, dầu gốc được thêm vào càng nhanh càng tốt vì lý do hiệu quả nhưng không quá nhanh đến mức nó đọng lại trên đỉnh của khối mỡ, một tình huống cần phải tránh. Dầu được thêm vào cho đến khi đạt được độ đặc mong muốn và các chất phụ gia chịu nhiệt độ cao được đưa vào. Chất phụ gia phải được đưa vào theo đúng thứ tự và ở đúng nhiệt độ. Khi hỗn hợp đạt đến khoảng 93 độ C (200 độ F), các chất phụ gia nhiệt độ thấp hơn được đưa vào với tốc độ cho phép chúng kết hợp vào mỡ chứ không phải kết tụ trên bề mặt.

Đối với mỡ bôi trơn có nhiều chất phụ gia, điều quan trọng là các chất phụ gia cô đặc không được tiếp xúc trực tiếp với nhau để tránh các tương tác không mong muốn. Đảm bảo rằng một chất phụ gia được phân tán đều vào mỡ trước khi chất phụ gia tiếp theo được đưa vào có thể tránh được vấn đề này. Nếu một hỗn hợp phụ gia được sử dụng, khả năng tương thích của các phụ gia ở dạng cô đặc và độ ổn định theo tuổi của hỗn hợp phải được xác định. Khi mỡ nguội đến khoảng 82 độ C (180 độ F), nó có thể được bơm vào bao bì hoặc vào kho sản phẩm.

Mức độ đồng nhất ảnh hưởng đến lượng xà phòng hoặc chất làm đặc khác cần thiết để có được độ đặc mong muốn. Mỡ được đồng nhất quá mức có thể có độ ổn định cơ học kém và quá nhiều dầu có thể tách ra khỏi ma trận xà phòng trong quá trình hoạt động. Đồng nhất không đủ dẫn đến quá nhiều chất làm đặc trong sản phẩm, làm tăng chi phí và có thể gây ra đặc tính bơm kém và xử lý kém ở nhiệt độ thấp.

Chất làm đặc xà phòng tốt nhất là những chất mà axit béo đã được xà phòng hóa hoàn toàn vì bản thân axit béo không phải là chất làm đặc tốt. Để thúc đẩy phản ứng xà phòng hóa hoàn toàn đòi hỏi phải có một lượng dư hợp chất kiềm, vì vậy phản ứng thường được tiến hành trong điều kiện hơi kiềm.

Dầu gốc có thể là dầu khoáng naphthenic hoặc paraffinic, hoặc chúng có thể là polyalphaolefin, este tổng hợp hoặc tự nhiên, dầu silicon hoặc các chất lỏng tổng hợp khác. Bản chất của dầu gốc sẽ ảnh hưởng đến lượng chất làm đặc cần thiết và khả năng sản xuất mỡ.

Kết luận

Người dùng mỡ bôi trơn phụ thuộc vào những loại chất bôi trơn chuyên dụng này để duy trì hoạt động của họ trong nhiều điều kiện nhiệt độ, áp suất, môi trường hóa học và vật lý cũng như các ràng buộc pháp lý khác nhau. Mỡ hoạt động tốt cho vòng bi bánh xe ô tô không phù hợp với dây chuyền sản xuất thực phẩm, dây neo tàu hoặc đường ray trên cần cẩu trên cao. Khách hàng cũng muốn một công thức và cấp độ mỡ cụ thể để hoạt động giống nhau với mọi lô hàng mà họ mua. Việc lựa chọn đúng nguyên liệu ban đầu và điều kiện quy trình cũng như chú ý đến các biến số quy trình có thể tạo ra sự khác biệt giữa thành công và thất bại trong sản xuất mỡ bôi trơn.

Thông tin trong bài viết này dựa trên Hội thảo trực tuyến do STLE Education tổ chức, Đươc David Turner (chuyên gia sản phẩm của của Tập đoàn Dầu khí CITGO) trình bày vào ngày 27 tháng 9 năm 2016.